機構の設計からモータの選定までをここで示します。3次元CADを使った割りに面白い形に出来なかったのが心残りです。 今回はDCサーボモータを使用しましたが,よく考えたらステッピングモータを使ったほうが機構的にも制御的にも楽だと後で気づきましたorz

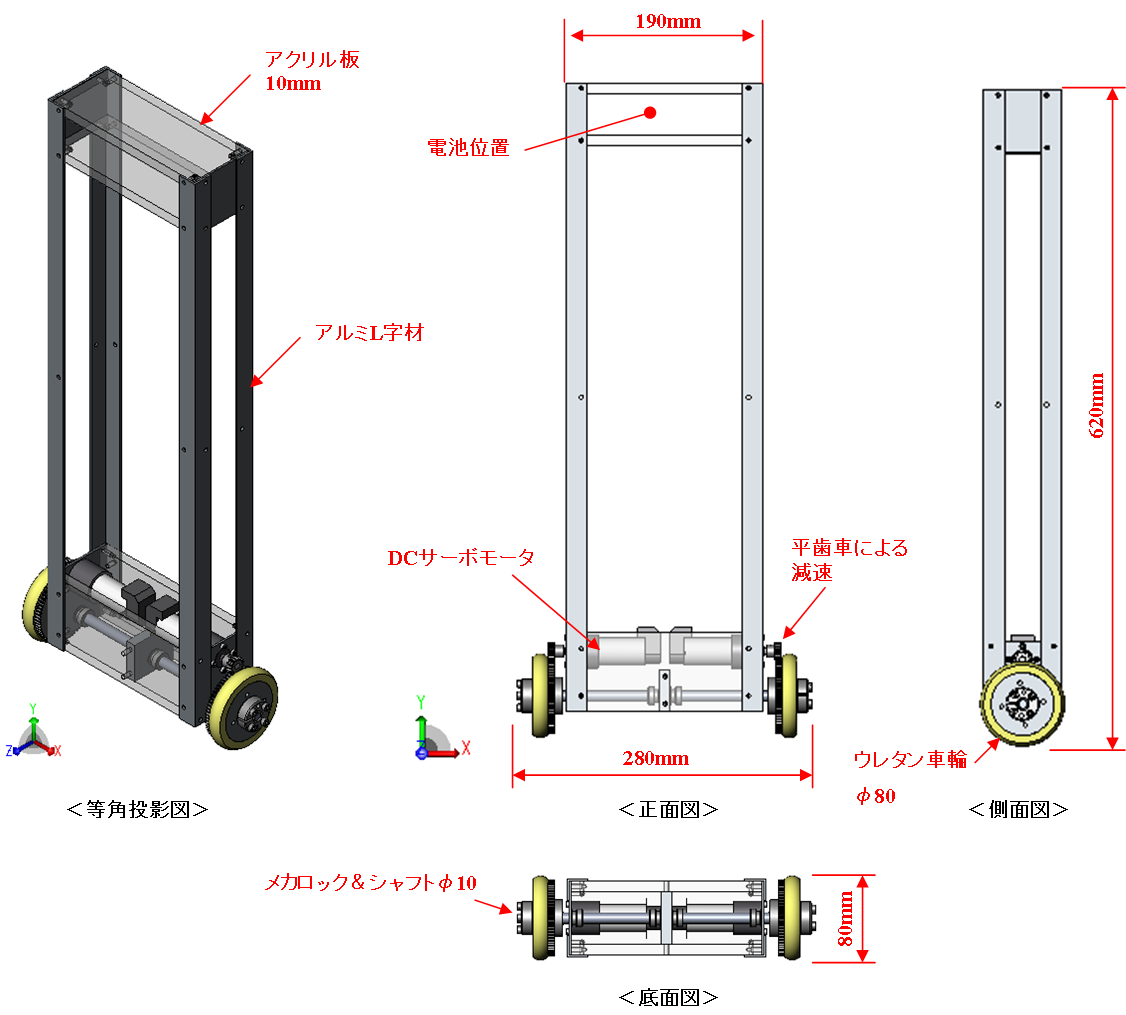

天井にビール缶が搭載できる程度の面積を確保し,その下に電池を搭載できる空間を設けました。駆動にはDCサーボモータを使用し,歯車による減速を経た後にウレタンゴム製の車輪に動力を伝える仕様にしました。 粗悪な扱いに耐えられるよう,車体はアルミ材(A5052)とアクリル板(PMMA)からなる頑丈な構成にしました。

|

電池の位置を最上部にした理由は,重心が高い程車体が傾斜した際の直立復帰が容易であると考えたからです。

残念ながら物理的な根拠を持った上での予想ではありませんが,手のひらの上で鉛筆を立たせるのと箒を立たせるのとでは,質量が大きく重心の高い箒を立たせる方が簡単であるという感覚に基づきました。

3次元CADは体験版のSolidWorksを用いました。これは,講習セミナー等への参加により無料で入手できるものです。

自作が難しい金属部品の製作は,近所の加工業者に依頼を行いました。

倒立振子の制御に必要なモータ性能は,図6.2に示すような支持滑車を持つ同質量の台車と大きく変わらないと予想し,駆動部の検討を行いました。

|  |

台車を図6.3の運転パターンで動作すると仮定する。最高速度1[m/s]以上で走行する性能を持たせ,加速時間をt = 0.1[s]に設定する。車輪半径r = 40[mm]より,車輪回転数Nは

車輪回転軸の部品を円盤形状や中空円筒形状で近似して負荷慣性モーメントJPを求める(図6.4参照)。モータ軸やギヤヘッド,ピニオンギヤの慣性モーメントは十分小さいので無視すると

本体を台車と仮定した際の,車輪回転軸ら見た負荷慣性モーメントJTは,本体質量をM = 5[kg]とすると

モータ軸から見た全負荷慣性モーメントJLは,減速機を介すると減速比nの2乗に反比例するから

加速トルクTaは回転の運動方程式より

|  |

定常的な摩擦負荷トルクを求める。

モータの必要トルクTは加速時のトルクを考えればよい。駆動部を図6.5に示す構成で製作すると,減速比nを考慮して以下の通り計算できる。

モータの必要回転数Nmは

4で決定した条件を満たすモータと減速比を以下のように決定した。

|  |

| 減速比n = 22.4より   |

■備考

平歯車やギヤヘッドにはバックラッシが存在し,精密な車輪の制御を妨げる恐れがあります。特にトルク指令がゼロに近いとき,バックラッシはモータが振動する原因になります。 これを抑えるには,歯車のモジュールを小さくする方法かプーリー駆動を用いる方法が考えられます。さらに,ギヤを用いずステッピングモータを直接車輪に接続して駆動する方法も有効であると考えられます。 しかし,どの水準まで対策すれば良いかは実際に倒立制御をしないと分からないと考え,まずは安価な平歯車(モジュール=1)で駆動部を構成することにしました。